金屬構件服役環境日益苛刻,對材料性能和結構可靠性提出更高要求。然而,設計缺陷、材料瑕疵、制造偏差或不當使用等因素,極易引發疲勞斷裂、應力腐蝕開裂、氫脆、蠕變、磨損、過載變形等典型失效。

美信檢測基于深厚的金屬材料失效分析經驗,擁有完備的分析平臺,并依托海量全面失效案例數據庫及經驗豐富的專家團隊,提供從失效現象診斷到根因深度剖析與預防對策建議的全方位、精準高效解決方案。

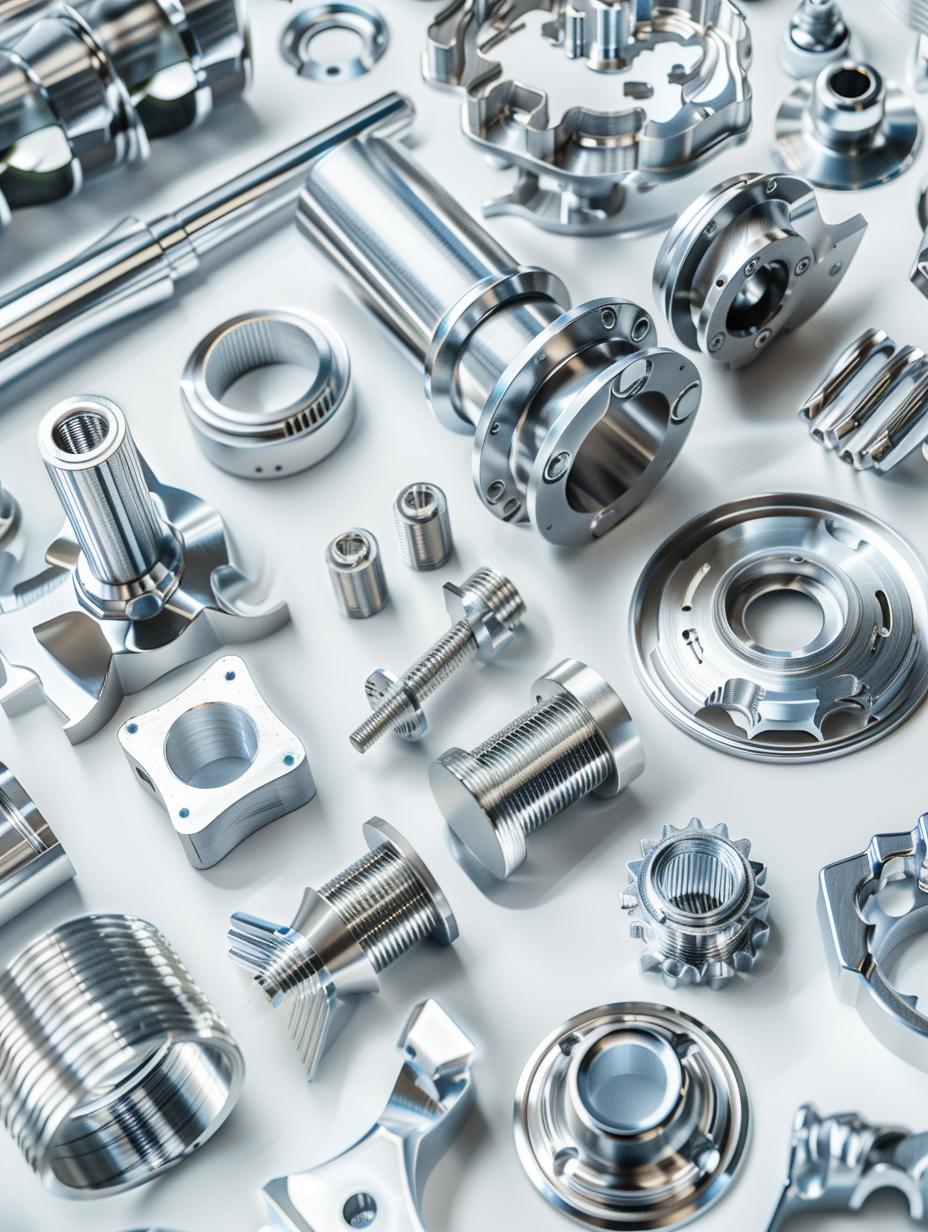

隨著科學技術和工業生產的迅速發展,人們對機械零部件的質量要求也越來越高。材料質量和零部件的精密度雖然得到很大的提高,但各行業中使用的機械零部件的早期失效仍時有發生。此類失效不僅造成設備非計劃停機與高昂更換成本,更可能導致災難性安全事故與重大環境風險,并引發設計方、制造商、用戶及監管方的復雜責任爭議。通過失效分析,找出失效原因,提出有效改進措施以防止類似失效事故的重復發生,從而保證工程的安全運行是必不可少的。

汽車零部件、精密零部件、模具制造、鑄鍛焊、熱處理、表面防護等金屬相關行業。

1. 減少和預防產品同類失效現象重復發生,減少經濟損失,提高產品質量;

2. 為裁決事故責任,制定產品質量標準等提供可靠的科學技術依據。

| 常見失效模式

1、變形失效:彈性變形;塑性變形;蠕變;應力松弛

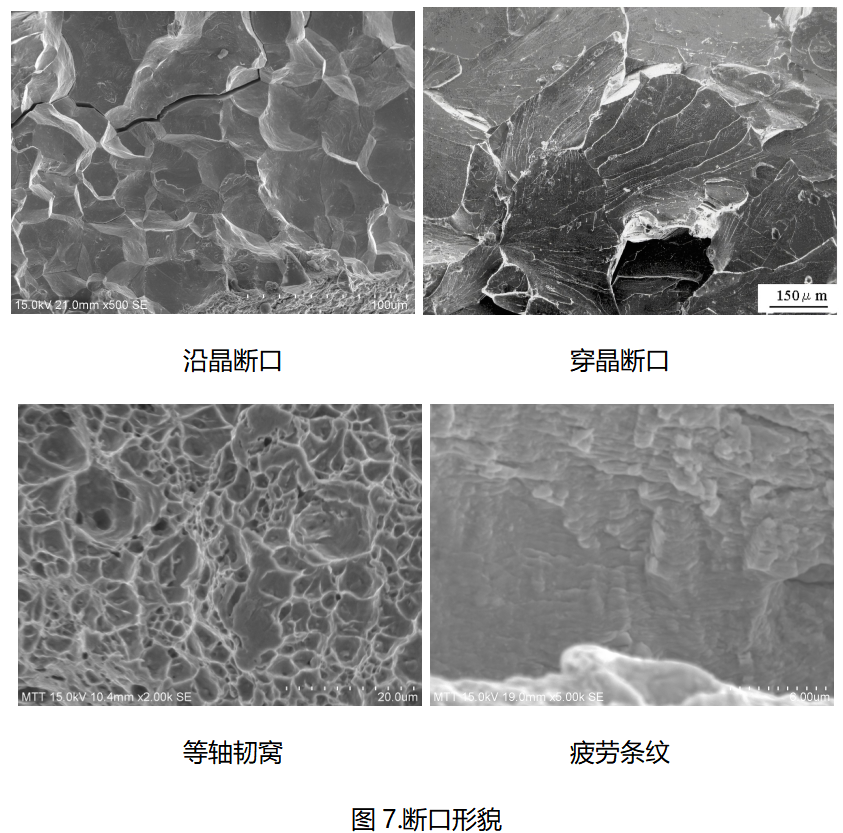

2、斷裂失效:韌性斷裂;脆性斷裂(包括沿晶斷裂,解理斷裂);疲勞斷裂。

3、腐蝕失效:均勻腐蝕;點腐蝕(包括孔蝕);縫隙腐蝕;局部腐蝕;晶間腐蝕;電偶腐蝕;氫腐蝕;應力腐蝕開裂;腐蝕疲勞;多相腐蝕;氧化;硫化物腐蝕;電化學腐蝕;酸性化合物腐蝕。

4、磨損失效:磨料磨損;粘著磨損;沖蝕磨損;微動磨損;腐蝕磨損;疲勞磨損;沖蝕。

5、表面失效:表面變色、鍍層剝落、鼓泡。

1、設計不當引起的失效:結構或形狀不合理,構件存在缺口、小圓弧轉角、不同形狀過渡區等高應力區,未能恰當設計引起的失效比較常見。總之,設計中的過載荷、應力集中、結構選擇不當、安全系數過小(追求輕巧和高速度)及配合不合適等都會導致構件及裝備失效。分析設計原因引起失效尤其要注意:對復雜構件未作可靠的應力計算;或對構件在服役中所承受的非正常工作載荷的類型及大小未作考慮;甚至于對工作載荷確定和應力分析準確的構件來說,如果只考慮拉伸強度和屈服強度數據的靜載荷能力,而忽視了脆性斷裂、低循環疲勞、應力腐蝕及腐蝕疲勞等機理可能引起的失效,都會在設計上造成嚴重的錯誤。

2、選材不當及材料缺陷:金屬裝備及構件的材料選擇要遵循使用性原則、加工工藝性能原則及經濟性原則,遵循使用性原則是首先要考慮的。使用在特定環境中的構件,對可預見的失效形式要為其選擇足夠的抵抗失效的能力。如對韌性材料可能產生的屈服變形或斷裂,應該選擇足夠的拉伸強度和屈服強度;但對可能產生的脆性斷裂、疲勞及應力腐蝕開裂的環境條件,高強度的材料往往適得其反。在符合使用性能的原則下選取的結構材料,對構件的成形要有好的加工工藝性能。在保證構件使用性能、加工工藝性能要求的前題下,經濟性也是必須考慮的。

3、制造工藝不合理:金屬裝備及其構件往往要經過機加工(車、銑、刨、磨、鉆等)、冷熱成形(沖、壓、卷、彎等)、焊接、裝配等制造工藝過程。若工藝規范制訂欠合理,則金屬設備或構件在這些加工成形過程中,往往會留下各種各樣的缺陷。如機加工常出現的圓角過小、倒角尖銳、裂紋、劃痕;冷熱成形的表面凹凸不平、不直度、不圓度和裂紋;在焊接時可能產生的焊縫表面缺陷(咬邊、焊縫凹陷、焊縫過高)、焊接裂紋、焊縫內部缺陷(未焊透、氣孔、夾渣),焊接的熱影響區更因在焊接過程經受的溫度不同,使其發生組織轉變不同,有可能產生組織脆化和裂紋等缺陷;組裝的錯位、不同心度、不對中及強行組裝留下較大的內應力等。所有這些缺陷如超過限度則會導致構件以及裝備早期失效。

4、使用操作不當和維修不當:使用操作不當是金屬裝備失效的重要原因之一,如違章操作,超載、超溫、超速;缺乏經驗、判斷錯誤;無知和訓練不夠;主觀臆測、責任心不強、粗心大意等都是不安全的行為。

1、鑄造制品主要缺陷:偏析、氣孔、縮孔與縮松、夾雜、裂紋、冷隔及其他缺陷。

2、金屬材料加工成形缺陷:加工熱裂紋和冷裂紋、熱處理裂紋、過熱與過燒、異物壓入、腐蝕、粗大的魏氏體組織、網狀碳化物及帶狀組織、鋼材表層脫碳、折疊、分層。

1、外觀觀察:判斷失效模式,對于斷裂,判斷主裂紋。

使用設備:超景深顯微鏡。

當各斷裂件中,既有延性斷裂,又有脆性斷裂時,一般脆性斷裂件發生在前,延性斷裂件發生在后;

當各斷裂件中,既存在脆性斷裂件,又存在疲勞斷裂件時,則疲勞斷裂件應為首斷件;

當存在兩個或兩個以上的疲勞斷裂件時,低應力疲勞斷裂件出現在前,而大應力疲勞斷裂件出現在后;

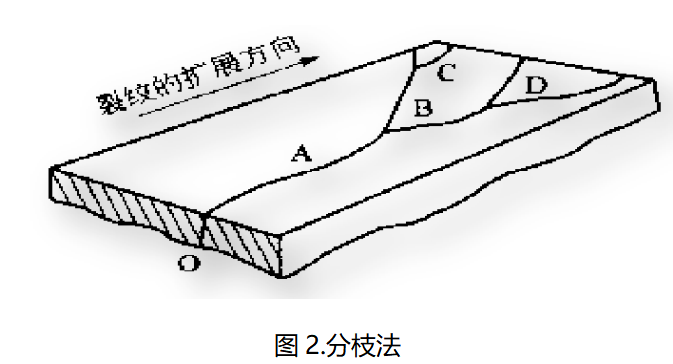

1)分枝法:分枝裂紋為二次裂紋,匯合裂紋為主裂紋(圖2)。

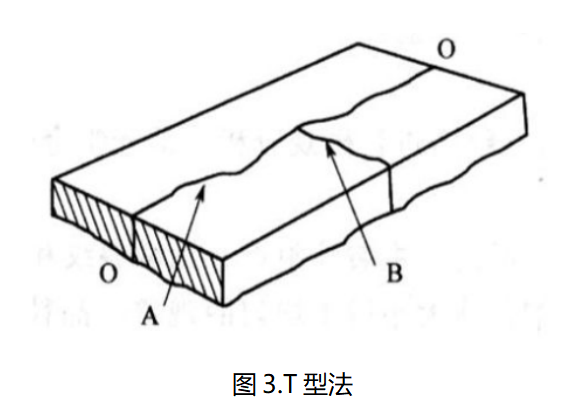

2)T型法:在一般情況下橫貫裂紋A為首先開裂的,A裂紋阻止B裂紋擴展或者B裂紋的擴展受到A裂紋的阻止時,A裂紋為主裂紋,B裂紋為二次裂紋(圖3)。

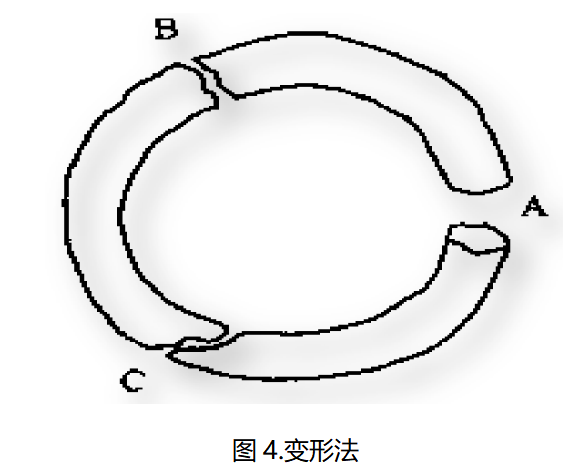

3)變形法:變形量較大的部位為主裂紋、其他部位為二次裂紋(圖4)。

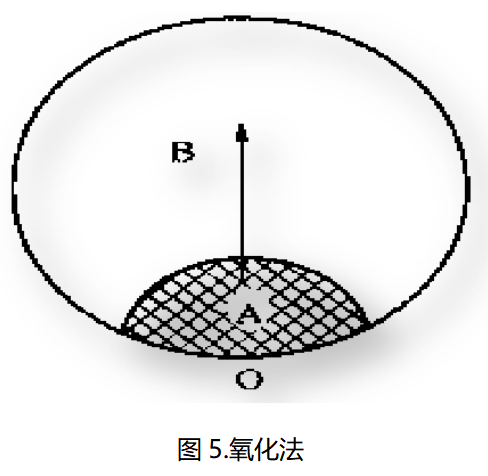

4)氧化法:氧化程度最為嚴重者為斷裂源頭(圖5)。

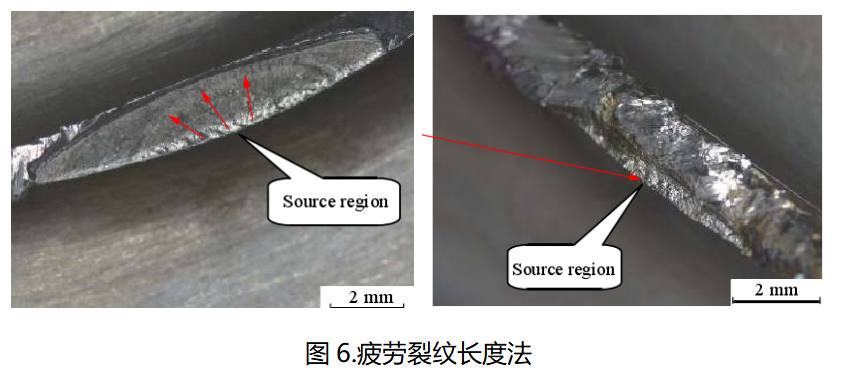

5)疲勞裂紋長度法:當存在兩個或兩個以上疲勞斷裂件時,低應力的疲勞斷件疲勞裂紋長、疲勞弧線或條帶間距較密,為主裂紋或主斷口(圖6)。

2、微觀觀察:觀察斷口形貌,判斷斷裂模式。

使用設備:電子掃描顯微鏡。

3、金相觀察:觀察金相組織,測量缺陷尺寸。

使用設備:金相顯微鏡。

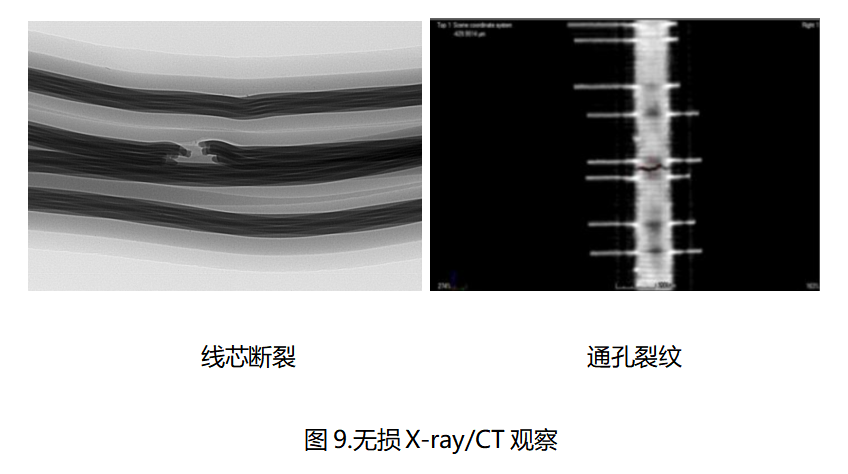

4、X射線透視:對于某些不能通過外觀檢查到的部位如PCB的通孔內部和其他內部缺陷,使用X射線透視系統來檢查。

使用設備:X射線系統。

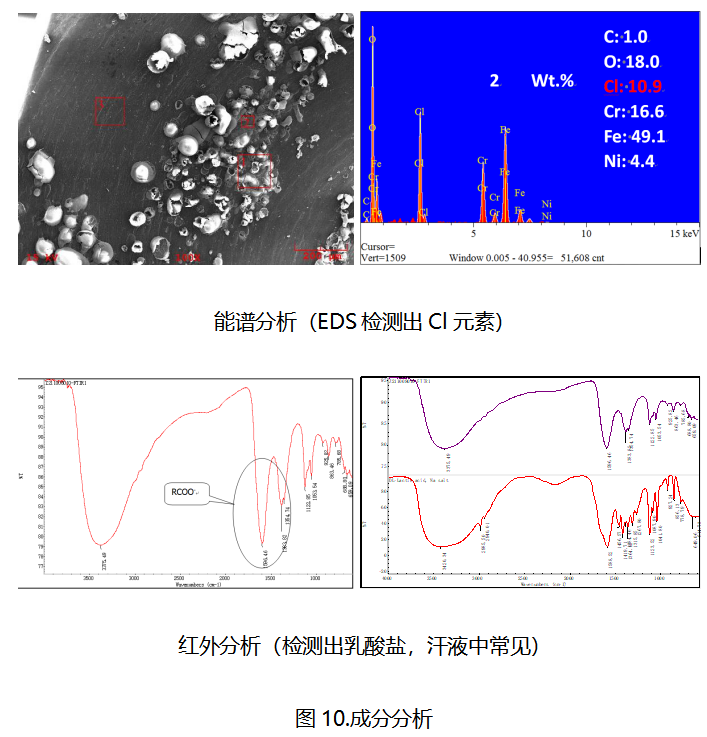

5、成分分析:

DS能譜分析:快速對所分析面進行元素定性;使用設備:電子掃描顯微鏡+能譜儀。

FTIR紅外分析,異物尤其是有機物分析;使用設備:傅里葉變換顯微紅外光譜儀;

ICP-OES分析:對金屬牌號鑒定,定量準確。使用設備:電感耦合等離子體發射光譜儀。

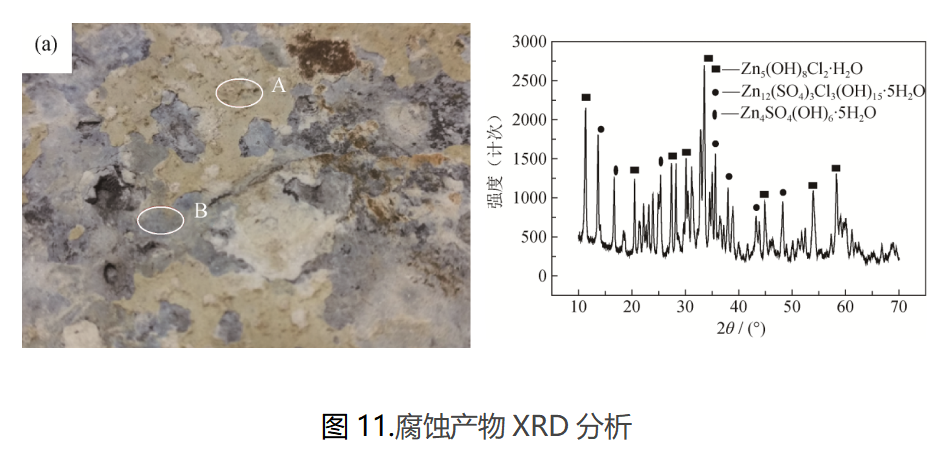

6、物相分析:

使用設備:X射線衍射儀。

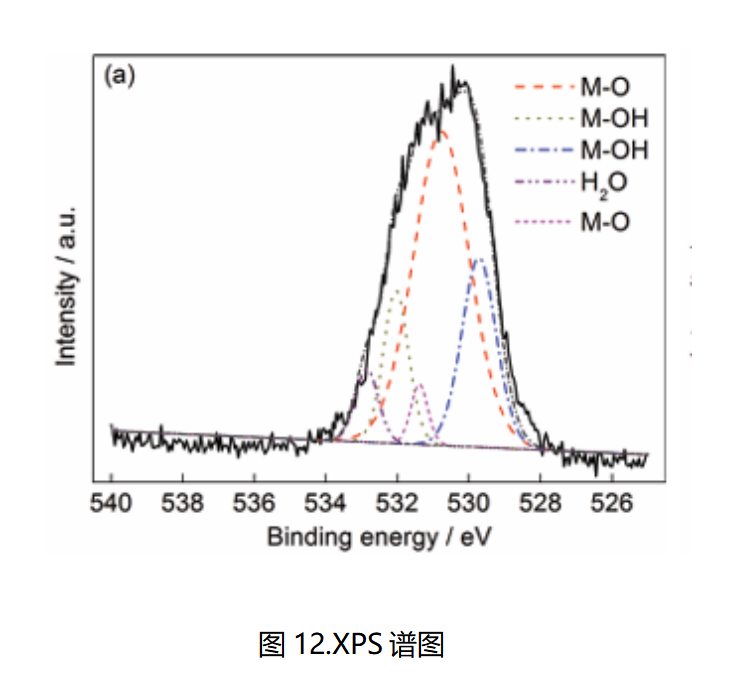

7、X射線光電子能譜(XPS)

XPS 全稱為X-ray Photoelectron Spectroscopy(X射線光電子能譜), 是一種使用電子譜儀測量X-射線光子輻照時樣品表面所發射出的光電子和俄歇電子能量分布的方法。

1)表面元素定性及含量(Li-U),檢出限0.1%at,能檢測周期表中除氫、氦以外的所有元素。

2)能夠觀測化學位移,化學位移同原子氧化態、原子電荷和官能團有關。化學位移信息是利用XPS進行原子結構分析和化學鍵研究的基礎。

3)元素沿深度方向的分布分析

4)全譜分析,一般用來說明樣品中是否存在某種元素。比較極端的,對于某一化學成分完全未知的樣品,可以通過XPS全譜分析來確定樣品中含有哪些元素(H和He除外)。

譜圖解析:O1s結合能數值可以確定,529.9和532.0eV 對應于M—OH化合物的特征峰,530.7和531.5eV 對應于M—O化合物的特征峰,而533.2eV對應 H2 O的特征峰。

8、電子背散射衍射分析技術(EBSD)

EBSD技術利用電子束與樣品相互作用產生的背散射電子信號,通過分析這些信號來獲取晶體的結晶學信息。

其可做項目:1)織構和取向差分析; 2)晶粒尺寸及形狀分布分析; 3)晶界、亞晶及孿晶界性質分析; 4)應變和再結晶的分析; 5)相簽定及相比計算等,

譜圖解析:上層為超大晶粒層,等效晶粒尺寸大于20μm,下層為細晶層0.4~0.5μm。

9、機械性能分析(硬度、拉伸性能、沖擊性能、彎曲性能等)

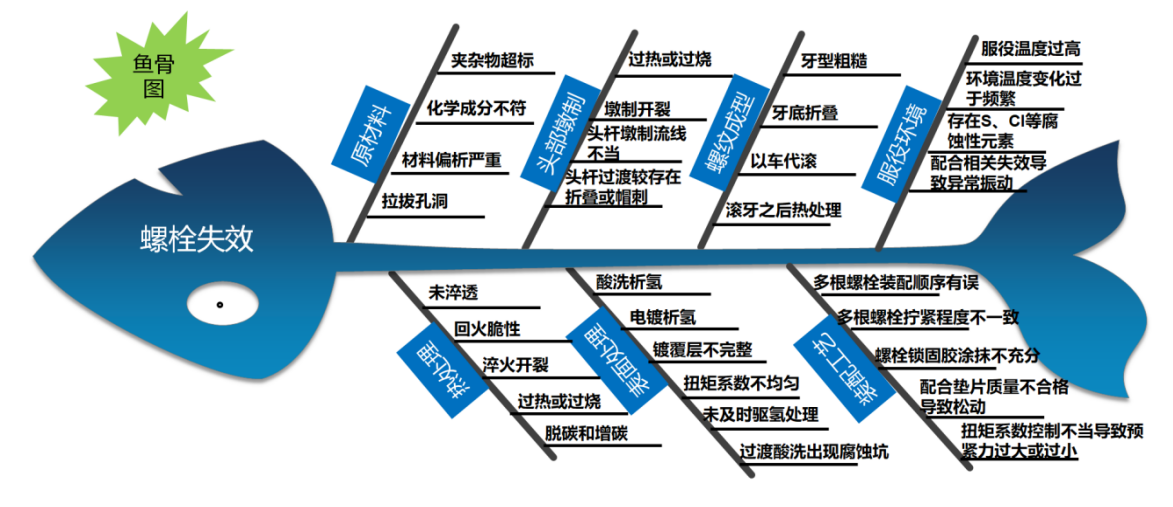

10、案例:用魚骨圖法分析螺栓失效