溫度循環試驗的背景,本質是電子設備在復雜溫度環境下的可靠性需求、多材料結構的固有缺陷風險、制造工藝的潛在問題,以及行業規范化發展共同作用的結果。它并非單純的?“試驗項目”,而是電子產業為了保障產品從設計到使用全生命周期穩定運行,所建立的一套 “提前發現風險、驗證可靠性、解決實際問題” 的技術手段,至今仍是 PCB/PCBA 可靠性檢測中不可或缺的核心環節。

| 項目背景

溫度循環試驗的背景,本質是電子設備在復雜溫度環境下的可靠性需求、多材料結構的固有缺陷風險、制造工藝的潛在問題,以及行業規范化發展共同作用的結果。它并非單純的 “試驗項目”,而是電子產業為了保障產品從設計到使用全生命周期穩定運行,所建立的一套 “提前發現風險、驗證可靠性、解決實際問題” 的技術手段,至今仍是 PCB/PCBA 可靠性檢測中不可或缺的核心環節。

| 項目概述

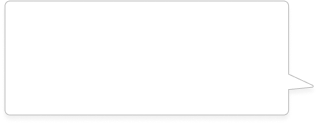

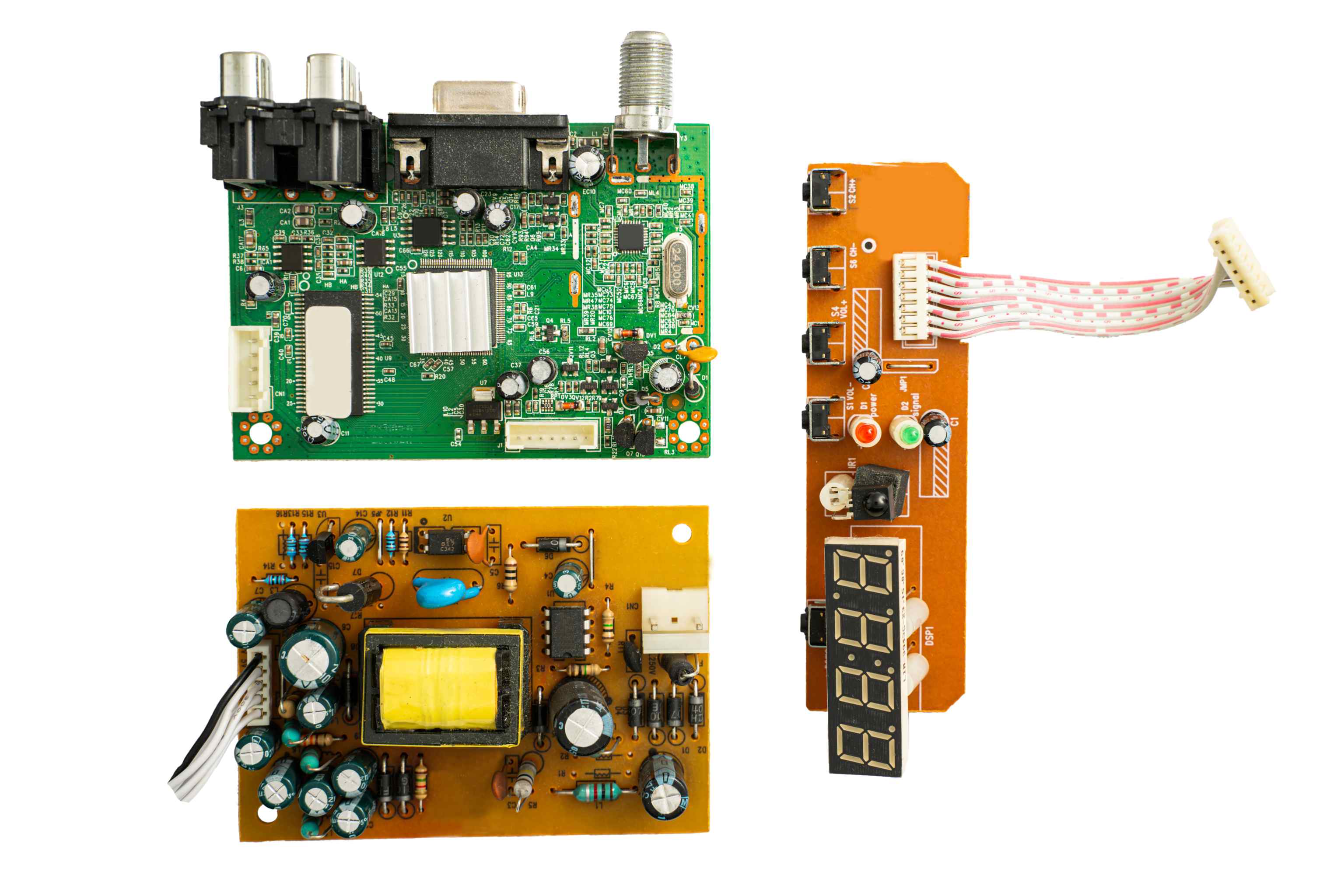

PCB/PCBA 溫度循環試驗是通過模擬 PCB/PCBA 在實際使用中可能遇到的極端溫度變化環境,將 PCB/PCBA 樣品置于特定的試驗設備中,按照預設的溫度曲線進行高低溫循環測試。在試驗過程中,持續監測 PCB/PCBA 的各項性能參數,觀察其是否出現故障或性能下降等情況,從而評估 PCB/PCBA 在溫度循環條件下的可靠性和穩定性。溫度循環試驗通過周期性地將樣品暴露在高低溫交替的環境中,利用材料的熱脹冷縮特性制造應力。不同材料(如 PCB 基板、焊點金屬、元器件封裝材料等)的熱膨脹系數(CTE)存在差異,在反復升溫、降溫過程中會產生持續的內應力,長期作用下可能導致:

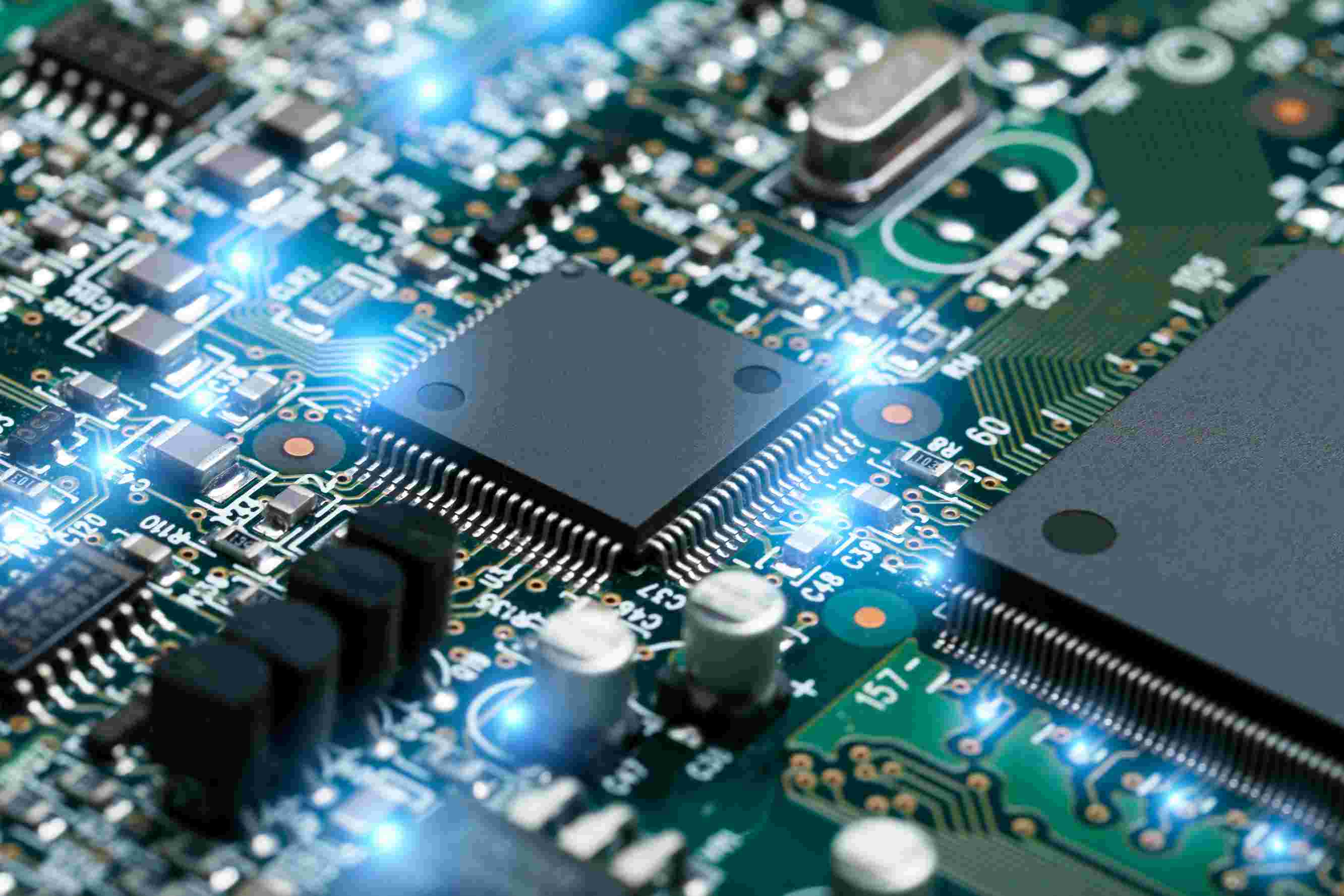

焊點開裂、虛焊或脫落;

PCB 基板分層、翹曲或開裂;

元器件封裝開裂、引線斷裂;

導線、連接器接觸不良等。

通過監測樣品在循環過程中的性能變化(如電學參數、結構完整性),可評估其在實際使用中的壽命和可靠性。

| 測試目的

1、評估 PCB/PCBA 在溫度循環作用下的抗疲勞性能,判斷其是否能承受一定次數的溫度變化而不出現結構性損壞。

2、檢測 PCB/PCBA 在溫度循環過程中焊點、線路、板材等部分的性能變化,及時發現潛在的質量問題。

3、為 PCB/PCBA 的設計改進、材料選擇以及生產工藝優化提供依據,提高 PCB/PCBA 及相關電子設備的可靠性。

| 試驗標準

不同行業的溫度循環試驗需遵循特定標準,確保結果的權威性和可比性,常見標準包括:

IPC-9701:電子組件可靠性測試標準,規定了溫度循環的溫區(如 - 55℃~125℃)、循環次數(1000 次)及檢測方法;

JEDEC JESD22-A104:半導體器件溫度循環測試標準,適用于 PCBA 上的芯片等元器件;

ISO 16750-4:汽車電子環境測試標準,要求汽車 PCBA 在 - 40℃~125℃循環中保持功能穩定;

MIL-STD-883H:軍工電子標準,對溫度循環的溫變速率(如 15℃/min)和循環次數(2000 次)有更嚴苛要求。

| 服務產品/領域

消費電子產品(如智能手機、筆記本電腦、平板電腦、智能手表等);

汽車電子(如車載導航、汽車音響、發動機控制模塊等);

工業控制設備(如 PLC 控制器、工業傳感器、自動化儀表等);

航空航天電子設備(如衛星通信設備、飛機導航系統等);

醫療電子設備(如監護儀、心電圖機、超聲診斷設備等)。

| 項目優勢

1、能夠真實模擬 PCB/PCBA 在實際使用中的溫度變化環境,試驗結果具有較高的參考價值。

2、可以提前發現 PCB/PCBA 在溫度循環條件下可能出現的故障和缺陷,便于及時采取改進措施,降低產品故障率。

3、試驗過程可對 PCB/PCBA 的各項性能參數進行精準監測和記錄,為產品質量評估和性能分析提供詳細的數據支持。

4、遵循國際和行業相關標準進行試驗,確保試驗的規范性和公正性,試驗結果在行業內具有較高的認可度。

| 試驗內容

PCB/PCBA 溫度循環試驗的內容涵蓋 “方案設計(參數設定)→循環執行→失效檢測→標準對標”全流程,核心是通過模擬溫度應力暴露缺陷,結合多維度檢測分析,最終評估產品可靠性并指導優化。

其價值不僅在于驗證產品是否合格,更在于通過失效分析反向推動設計、材料和工藝的改進,提升產品在實際環境中的耐用性。

| 美信優勢

1、專業團隊:擁有多名經驗豐富的檢測工程師和技術專家。

2、先進設備:配備國際領先的檢測設備,確保檢測結果的準確性和可靠性。

3、高效服務:快速響應客戶需求,提供一站式高效檢測服務。

4、權威認證:實驗室通過ISO/IEC 17025認證,檢測報告具有國際公信力。