近年來,隨著電子工業無鉛化的要求,研究以Sn為基體的無鉛釬料與基板的界面反應日益增多。在電子產品中,常常以銅為基板材料,焊接和服役過程中焊料與銅基板之間界面上反應是引起廣泛關注的研究課題。由于SnAgCu無鉛焊料中Sn的含量較高,焊接溫度也比較高,導致了焊點中Cu的溶解速度和界面金屬間化合物的生長速度遠高于SnPb系焊料。相關研究表明,焊點與金屬接點間的金屬間化合物的形態和長大對焊點缺陷的萌生及發展、電子組裝件的可靠性等有十分重要的影響。

| 項目背景

近年來,隨著電子工業無鉛化的要求,研究以Sn為基體的無鉛釬料與基板的界面反應日益增多。在電子產品中,常常以銅為基板材料,焊接和服役過程中焊料與銅基板之間界面上反應是引起廣泛關注的研究課題。由于SnAgCu無鉛焊料中Sn的含量較高,焊接溫度也比較高,導致了焊點中Cu的溶解速度和界面金屬間化合物的生長速度遠高于SnPb系焊料。相關研究表明,焊點與金屬接點間的金屬間化合物的形態和長大對焊點缺陷的萌生及發展、電子組裝件的可靠性等有十分重要的影響。

| 項目概述

1、能夠被錫鉛合金焊料(或稱焊錫Solder)所焊接的金屬,如銅、鎳、金、銀等,其焊錫與被焊盤金屬之間,在高溫中會快速形成一薄層類似"錫合金"的化合物。

2、此物起源于錫原子及被焊金屬原子之相互結合、滲入、遷移、及擴散等動作,而在冷卻固化之后立即出現一層薄薄的"共化物",且事后還會逐漸成長增厚。

3、此類物質其老化程度受到錫原子與底金屬原子互相滲入的多少,而又可分出好幾道層次來。這種由焊錫與其被焊金屬界面之間所形成的各種共合物,統稱IMC。

|

|

|

|

|

|

|

|

|

|

|

|

|

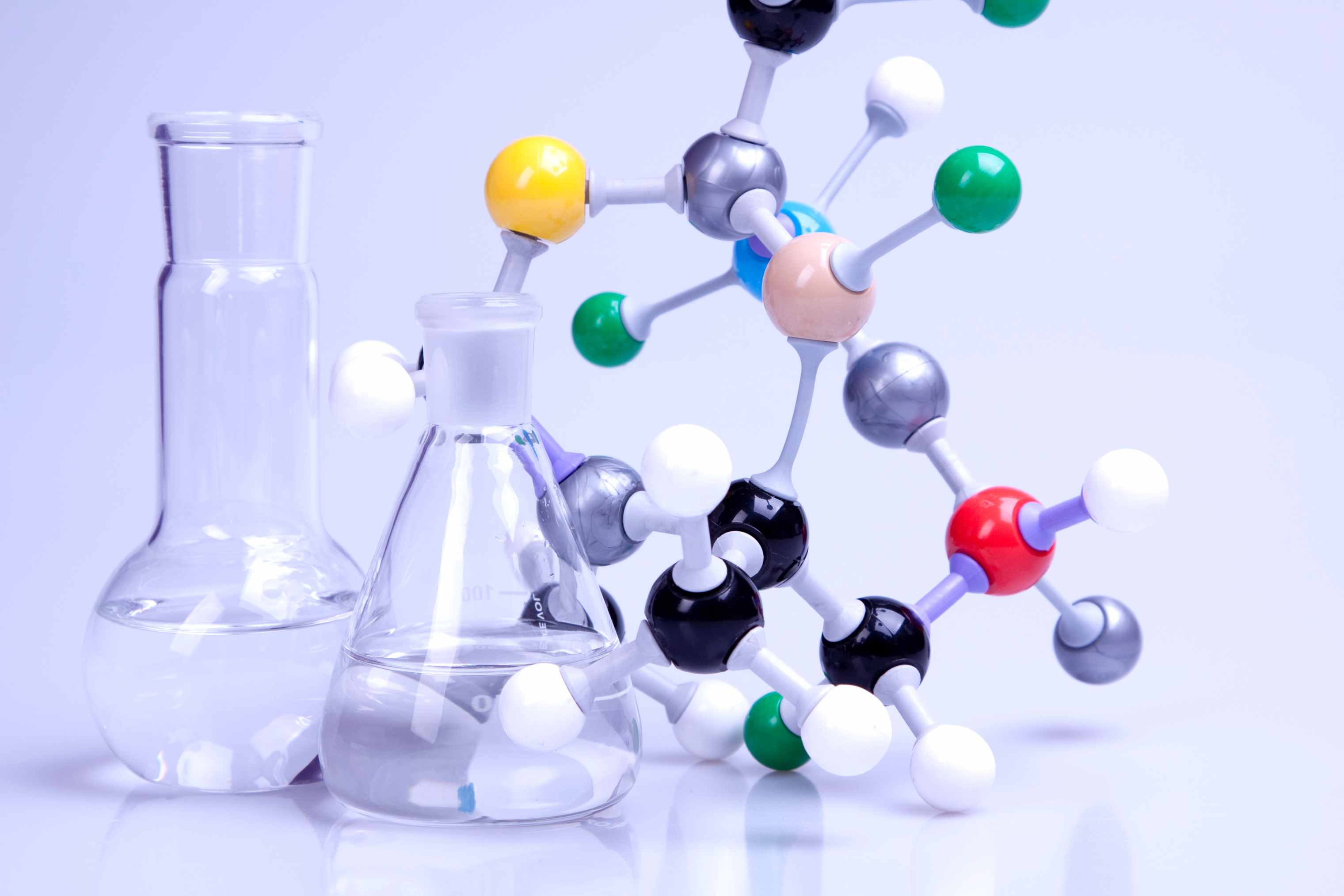

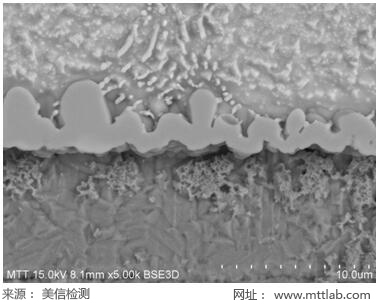

圖1.IMC測試圖片 |

|

| 服務產品/領域

PCBA、PCB、FPC等。

| 測試步驟

對樣品進行切割、鑲嵌、研磨、拋光、微蝕后,表面鍍鉑金,按照標準作業流程放入掃描電子顯微鏡樣品室中,對客戶要求的測試位置進行放大觀察并測量。

| IMC的特點

(1)其生長速度與溫度成正比,常溫中較慢。

(2)在室溫下脆性大,延展性差,很容易斷裂。

(3)低密度。

(4)高熔點。

| IMC對焊接的影響

微小厚度的IMC都會形成焊料與基板之間穩固的連接,較厚的IMC在熱循環的作用下會引起界面處的應力集中,導致脆性斷裂,甚至帶來整個焊錫體的松弛。IMC對焊接性能的影響是很復雜的,IMC越厚,焊點在熱疲勞測試中越容易失效,其失效模式主要是斷裂,裂紋通常發生在焊點內部IMC與焊料形成的界面處。

一旦焊盤原有的熔錫層或噴錫層,其與底銅之間已出現較厚間距過小的IMC后,對該焊墊再續作焊接時會有很大的妨礙,也就是在焊錫性或沾錫性上都將會出現劣化的情形。

| IMC的形成和生長規律

SnAgCu界面IMC的形成分二個階段,第一階段是焊接過程中Cu基板與液態焊料之間形成的IMC,第二階段是焊后服役過程中Cu基板與固態焊料之間形成的IMC。一般認為,焊接過程中IMC的形成是界面化學反應為主導的機制,服役過程中IMC的演變是元素擴散為主導的機制。這兩個階段的IMC的形貌和生長動力學有十分明顯的差別。

焊點形成后,SnAgCu-Cu界面存在Cu6Sn5和Cu3Sn兩種金屬間化合物。Cu6Sn5位于焊料一側,較厚,呈扇貝形向液態的焊料中生長,導致IMC和焊料邊界的粗糙形貌,在焊接過程中形成;Cu3Sn位于Cu基板和Cu6Sn5之間,較薄 ,在服役過程中形成。

焊接過程中,Cu基板與液態焊料發生冶金接觸后,固態Cu向液態焊料中溶解,緊鄰Cu基板的液態焊料中便形成了一層飽和的Cu,Cu的溶解達到局部平衡狀態時,IMC便在此形成。Cu6Sn5的形成,消耗了飽和態的液態焊料中的Cu,隨著Cu6Sn5的結晶和相互連接,在Cu基板和焊料的界面上形成了一層連續的IMC,這層連續分布的IMC阻斷了Cu 基板向液態焊料進一步溶解的通路。Sn和Cu6Sn5處于平衡狀態,固態Cu與Cu6Sn5層的界面為非平衡狀態。一旦溫度足以激活Cu原子與Sn原子反應,在Cu基板與Cu6Sn5層的界面上便會依賴固相擴散形成更穩定的Cu3Sn。

焊接過程中Cu基板與液態焊料之間形成的IMC主要由界面化學反應決定,目前沒有可以描述此過程中的IMC生長規律的理論和方法。焊后服役過程中Cu基板與固態焊料之間形成的IMC主要由元素擴散為主導,Fick擴散定律被應用于描述這一階段IMC的生長規律,IMC的厚度為L2=Dt,D為擴散系數,t為擴散時間。

| 如何適當控制IMC

Au/Ni/Cu三層結構是一種廣泛應用在電子封裝器件中采用的焊盤結構。 Au層作為Ni表面的保護膜,具有良好的導電性能、潤濕性能和防腐蝕性能等。Ni層由于在釬料中溶解速率很慢,可作為Cu層的阻隔層以防止基材Cu與焊錫的反應。

另外,在化學鍍Ni工藝中,鍍層中含有一定量的P元素。研究發現,在回流焊過程中,P不會溶入焊料,并且在Ni層與IMC層形成由Ni,P和Sn富集的高應力層。P的含量對IMC的厚度有一定影響,鍍層中P含量較高時,形成在Ni層和IMC之間的富P層有效的阻止了Ni參入反應,減少IMC生成幾率,從而降低了IMC厚度。

| 美信優勢

1、專業團隊:擁有多名經驗豐富的檢測工程師和技術專家。

2、先進設備:配備國際領先的檢測設備,確保檢測結果的準確性和可靠性。

3、高效服務:快速響應客戶需求,提供一站式高效檢測服務。

4、權威認證:實驗室通過ISO/IEC 17025認證,檢測報告具有國際公信力。